射出成形は、精度と効率のある複雑なプラスチック部品の大量生産を可能にする広く使用されている製造プロセスです。日常の家庭用品から自動車のコンポーネントや医療機器まで、射出成形耐久性のある費用対効果の高い製品を作成する上で極めて重要な役割を果たします。しかし、このプロセスはどのように機能し、なぜ製造業でとても人気があるのでしょうか?

射出成形は、溶融プラスチック材料がカビの空洞に注入される製造技術であり、そこで冷却して固化して金型の形をとることができます。このプロセスは、緊密な許容範囲と複雑な詳細を備えた大量の同一の部品を生成するために非常に効率的です。多種多様なプラスチック材料に使用することができ、多くの産業に汎用性があります。

1。クランプ

射出成形プロセスの最初のステップはクランプです。 2つの半分(コアとキャビティ)で構成される金型は、クランプユニットによってしっかりと一緒に保持されます。これにより、注入プロセス中に材料が漏れないことが保証されます。クランプユニットは、次の段階で適用される強い圧力の下で金型を所定の位置に保つのにも役立ちます。

2。注入

カビが閉ざされると、プラスチックペレット(通常は顆粒の形)がホッパーに供給され、注入機の樽で加熱されます。プラスチックが熱くなると、溶融状態に溶けます。ネジまたはプランジャーは、溶けたプラスチックをノズルを通して、高圧でカビの空洞に押し込みます。この注入プロセスは、ボイドや欠陥なしに金型が均等に満たされるようにするために正確でなければなりません。

3。冷却

カビの空洞が溶融プラスチックで満たされると、材料は冷却して固化し始めます。冷却時間は、使用されるプラスチックの種類と部品の厚さに依存します。プラスチックが冷えると、わずかに収縮するため、金型は通常、収縮手当で設計されています。冷却プロセスにより、部品が金型の正確な形状と寸法を引き受けることが保証されます。

4。排出

冷却プロセスが完了し、プラスチックが完全に固化し、金型が開かれ、エジェクターピンまたはプレートを使用して部品が排出されます。 Ejectorシステムは、損傷することなく、カビの空洞から部品を優しく押し出します。排出されると、部品はトリミングや追加の品質チェックなどの二次操作を受ける可能性があります。

5。繰り返します

射出成形プロセスは非常に循環的です。部品が排出された後、金型が再び閉じられ、サイクルが繰り返されます。この繰り返しの性質により、射出成形は大量生産の実行に最適です。

射出成形には、幅広い熱可塑性および熱硬化物質を使用できます。材料の選択は、強度、柔軟性、耐熱性、耐薬品性など、最終製品の望ましい特性に依存します。

いくつかの一般的な資料には以下が含まれます。

- ポリプロピレン(PP):柔軟性と耐久性のために、包装、自動車部品、および家庭用品に使用されます。

- アクリロニトリルブタジエンスチレン(ABS):強度と耐衝撃性のため、おもちゃ、自動車部品、および電子機器を作るのに人気があります。

- ポリエチレン(PE):低コストと耐薬品性により、容器、ボトル、ビニール袋によく使用されます。

- ポリスチレン(PS):包装、使い捨てのカトラリー、ラボ機器で一般的に使用されているため、軽量で型型が簡単です。

-Nylon(PA):高強度と耐熱性で知られており、自動車部品や産業部品に適しています。

射出成形はいくつかの利点を提供し、プラスチック成分に最も人気のある製造方法の1つとなっています。

1。高効率

最初のセットアップが完了すると、射出成形プロセスは、大量の部品を迅速かつ一貫して生成できます。この効率は、大量の同一の部品が必要な大量生産に最適です。

2。精度と一貫性

射出成形により、複雑なディテールを備えた複雑な部品の生産において高精度が可能になります。このプロセスは、電子機器、医療機器、自動車製造などの精度を必要とする産業に適しているため、寛容な強さを保証します。

3。低廃棄物

射出成形は、他の製造プロセスと比較して最小限の廃棄物を生成します。成形プロセスからの過剰な材料は、多くの場合、リサイクルして再利用することができ、環境に優しいオプションになります。

4。設計の汎用性

射出成形は、複雑な幾何学に対応できるため、メーカーは他の製造技術で達成するのが困難または不可能な複雑な部品を作成できます。さらに、このプロセスは、複数の材料または色の使用をサポートし、製品設計の柔軟性を提供します。

5。低い人件費

射出成形プロセスは高度に自動化されているため、手動の労働が少なくなります。これにより、全体的な生産コストを削減するのに役立ち、大規模な製造業の費用対効果の高い方法になります。

射出成形は多くの利点をもたらしますが、考慮すべきいくつかの課題があります。

1。高い初期コスト

特に複雑な部品の場合、射出型の設計と生産のコストは高価になる可能性があります。これにより、射出成形は、大量の投資を多数の部品に広げることができる大量生産により費用対効果が高くなります。

2。設計制限

射出成形は汎用性がありますが、成形プロセスの制限により、特定の部品設計を生成するのが難しい場合があります。たとえば、非常に薄いまたは複雑な形状には、より高度な技術または複数の金型段階が必要になる場合があります。

3。材料の制限

射出成形にはさまざまな材料を使用できますが、特定の熱硬化プラスチックまたは複合材料はプロセスに適していない場合があります。さらに、各材料には独自の特定の収縮率があり、金型設計で考慮する必要があります。

射出成形は、多くの産業で使用され、以下を含む幅広い製品を生産しています。

- 自動車コンポーネント:ダッシュボード、バンパー、インテリアトリムパネル。

- 医療機器:注射器、バイアル、および手術器具。

- 消費財:おもちゃ、プラスチック容器、キッチン用品。

- 電子機器:携帯電話、コンピューター、その他の電子機器用のハウジング。

- 包装:ボトル、キャップ、食品容器。

射出成形プロセスは、大量に高品質のプラスチック部品を生産するための信頼性が高く効率的な製造方法です。複雑で正確で耐久性のあるコンポーネントを生産する能力により、自動車、電子機器、医療、消費財などの業界全体で貴重なツールになります。カビの生産の初期コストは高くなる可能性がありますが、低廃棄物、高効率、設計の汎用性の長期的な利点により、射出成形は大規模な製造に価値のある投資になります。

生産を合理化しようとしているメーカーであろうと、詳細なプラスチック部品を作成しようとするデザイナーであろうと、射出成形は、ニーズを満たすための多用途で費用対効果の高いソリューションを提供します。

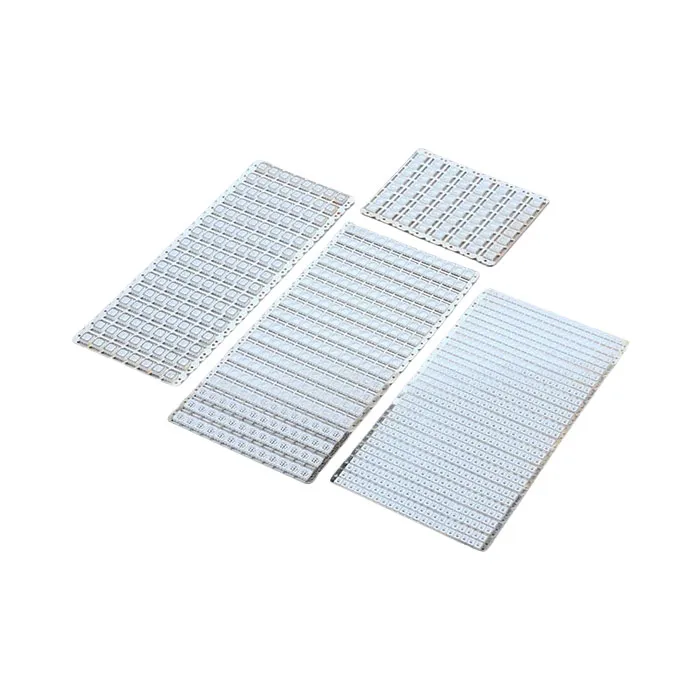

2013年に設立されたDongguan Xuan Pin Mold Technology Co.、Ltd。は、10年以上の歴史を持つ精密金型メーカーです。 LEDリードフレーム金型、ICパッケージ型金型またはICリードフレーム金型、光学型、コネクタ金型、高精度の金型コンポーネントを専門としています。私たちは、一流のマルチキャビティ型を誇りに思っています。現在、最大5760の空洞ができます。当社のウェブサイトhttps://www.xpmold.comにアクセスして、提供するものの詳細をご覧ください。質問やサポートについては、lily@xpmold.comまでお問い合わせください。