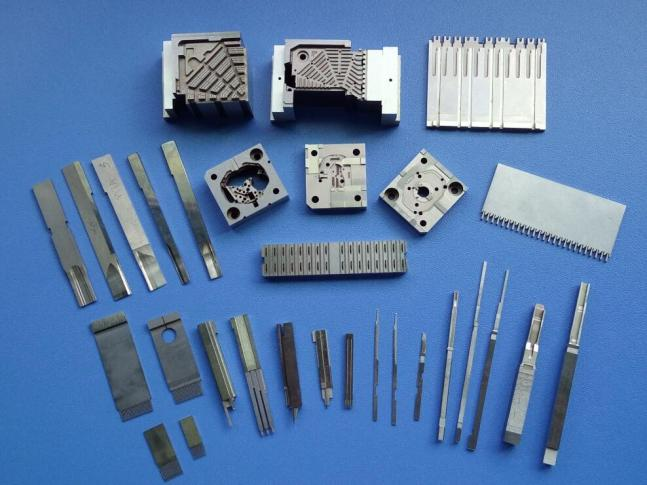

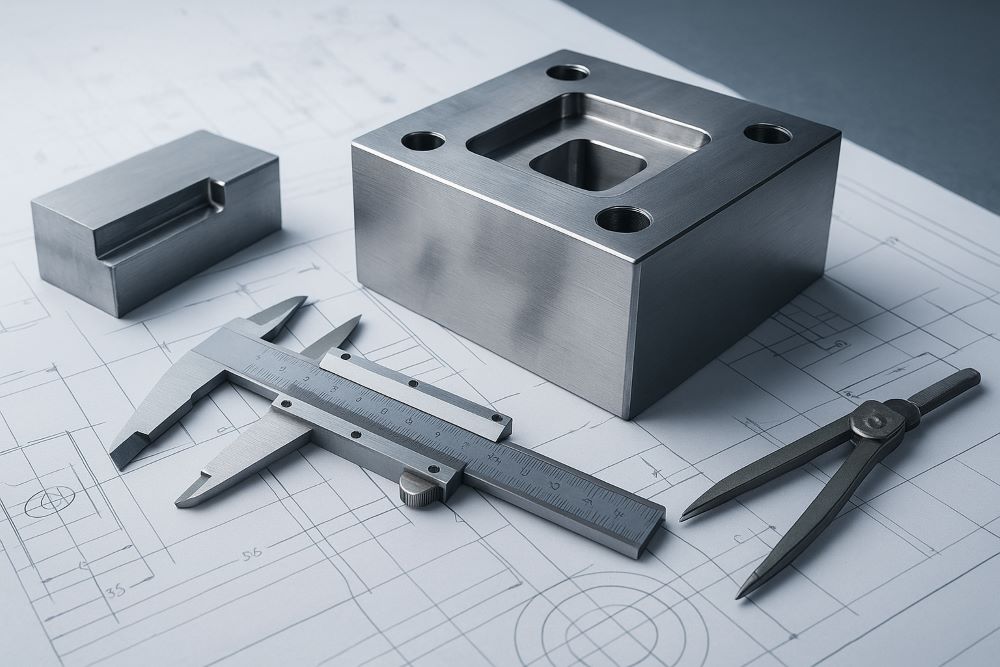

金型の製造では、多くの場合、機械加工が始まるずっと前に材料の選択が決定されます。私たちの経験から、金型の精度、研磨品質、または耐用年数に関連する多くの問題は、加工エラーによって引き起こされるのではなく、設計の非常に初期の段階で行われた材料の選択によって引き起こされます。 XP MOLD では、金型製造会社および射出成形会社と緊密に連携して、高精度金型部品。この記事では、適切な金型鋼の選択方法と、後で費用のかかるやり直しにつながるよくある間違いを回避する方法に焦点を当て、実際のプロジェクトから得た実践的な洞察をまとめています。

工場であらかじめ硬化されており、硬度は 30 ~ 35 HRC です。熱処理なしで直接加工でき、被削性が良く、欠けにくい。

でXP モールドプロジェクトでは、P20 は主に次の用途に使用されます。

ABS、PPなどの一般プラスチック

日用品・家電筐体

小~中量の金型

通常の使用では、100,000 ~ 300,000 サイクルの金型寿命が達成可能です。

注意点:

P20 鋼は耐食性がないため、ガラス繊維を多く含む材料には適していません。 PVC または GF プラスチックと一緒に使用すると、時間の経過とともに深刻な磨耗が発生しやすくなります。どうしても使用する場合は、少なくともクロムメッキなどの表面処理を検討してください。

718Hは「より安定したP20」と理解できます。

通常、硬度は 35 ~ 40 HRC で、材料構造がより均一で、研磨結果が大幅に向上し、寸法安定性が高くなります。

一般的なアプリケーションには次のものがあります。

ピーク、LCP

高ガラス繊維強化素材

自動車エンジン部品および5Gアンテナハウジング

金型の設計と加工が適切に管理されている場合、実際の生産環境では耐用年数が 100 万サイクルを超えることがあります。

業界のトレンド:

2025 年に向けて、低炭素 H13 の採用がさらに広がっています。同じパフォーマンス レベルを維持しながら全体のエネルギー消費量を約 30% 削減できるため、長期にわたる大量生産プログラムに特に適しています。

表面の外観が重要な場合、特に透明または高光沢の部品の場合、NAK80 が最初に検討される材料となることがよくあります。

その主な利点は次のとおりです。

熱処理は不要で、硬度は約 40 ~ 42 HRC です。

非常に一貫した研磨動作

Ra値が約0.01μmに達する優れた鏡面仕上げ能力

代表的な用途:

PCおよびPMMA製品

化粧品包装金型

適切な加工とメンテナンスを行うと、通常、500,000 ~ 1,000,000 サイクルの金型寿命が達成されます。

注意事項:

NAK80 は環境条件や補助材料の影響を受けやすいです。硫黄または塩素を含む離型剤は避けてください。湿気の多い環境では、放置すると表面品質が急速に劣化する可能性があるため、防錆対策が不可欠です。

高温成形用途では、H13 が依然として標準的な選択肢です。

熱処理後は通常 48 ~ 52 HRC に達し、500 ~ 600°C の連続温度下でも確実に機能し、熱疲労に対する強い耐性を備えます。

一般的なアプリケーションには次のものがあります。

PEEK および LCP 材料

高ガラス繊維強化プラスチック

自動車エンジン関連部品および5Gアンテナハウジング

適切な設計と加工により、金型の寿命は 100 万サイクルを超える可能性があります。

業界のトレンド:

2025 年までに、低炭素 H13 バリアントの採用が増加します。これらの材料は、パフォーマンスを維持しながら全体のエネルギー消費を約 30% 削減できます。

S136 は耐食性でよく知られています。

クロム含有量が約 13.6% であるため、腐食環境でも確実に機能し、優れた研磨特性を提供します。

典型的なアプリケーションには次のようなものがあります。

PVC およびその他の腐食性プラスチック

医療用使い捨て製品

食品グレードの包装金型

熱処理後の硬度は通常 48 ~ 52 HRC の範囲内に収まり、金型の寿命は使用条件に応じて通常 500,000 ~ 800,000 サイクルの範囲になります。

特記事項:

医療関連プロジェクトでは、材料のトレーサビリティや加工手順が ISO 13485 などの規格に準拠する必要があることがよくあります。これらの要件は材料の選択段階で考慮されるべきであり、後から修正措置として対処する必要はありません。

過去 2 年間で、業界全体でいくつかの変化がより顕著になってきました。

低炭素金型鋼の採用拡大

摩耗しやすい領域でのナノコーティングの使用量の増加

材料の選択と開発サイクルを短縮するために使用される AI 支援ツール

とはいえ、テクノロジーがどれほど発展しても、基本的な原則は変わりません。

材料は製品と用途に適合する必要があります。

まず、過去の経験だけに頼ることは避けてください。

ガラス繊維含有量が 30% を超えると、標準の金型鋼の使用はリスクの高い選択になります。同様に、透明パーツに P20 を選択すると、ほとんどの場合、プロジェクトの後半で研磨の問題が発生します。

次に、過剰な仕様や手抜きなど、極端な決定は避けてください。

基本的な家電製品の金型に高級鋼を使用するメリットはほとんどありません。一方で、純粋にコストを削減するためにハイエンドの金型に 45# 鋼などの低品位の材料を選択すると、金型のライフサイクル全体での出費が高くなることがよくあります。

第三に、コンプライアンス要件を決して過小評価しないでください。

医療や自動車製造などの業界は、材料とプロセスの両方について厳格な基準に従っています。材料の選択段階でこれらの要件を見落とすと、後で修正することが非常に困難になる可能性があります。

適切な金型鋼の選択が、単一の要素に基づいて決定されることはほとんどありません。製品要件、加工の安定性、予想される生産量、長期信頼性のバランスをとる必要があります。

XP モールド では、材料の選択は、仮定ではなく実際の図面と実際の使用条件に基づいて、常に早い段階でお客様と話し合います。

取り組んでいる場合は、コネクタ金型または別の精密金型プロジェクトで、機械加工を開始する前に材料オプションを確認したい場合は、お気軽にお問い合わせください。